Grovdrejning af grønt træ...

|

Man kan slippe lidt nemmere om ved problemet ved at dreje skålen helt færdig inden tørringen i mikrobølgeovnen.

Resultatet bliver en oval skål, som i mange tilfælde er smuk og særpræget. Desværre buler begge de to modstående steder på den ovale skål op, hvor marven af træet befinder sig.

De skåle som jeg foreløbig har lavet i én drejning, har jeg ladet oversiden beholde sine to buler. Senere vil jeg - måske - forsøge, at dreje / slibe forhøjningerne væk, så randen af den ovale skål bliver plan, mens selve skålen bevarer sin ovale facon.

I den seneste tid (juni-juli 2014) har jeg grovdrejet 18 ahornskåle, 18 bøgeskåle og er netop færdig (13. september 2014) med at grovdreje de 42 fuglekirsebæremner, der stammer fra det store træ, vi selv fældede i december 2013 i skoven bag vores hus.

Du kan se en illustration af en grovdrejning af en stor skål på dette slideshow.

Bearbejdning af grønt træ inden grovdrejning

|

Designet af blokken med den store skruetvinge er ændret flere gange undervejs. Den viste løsning med skruetvingen anbragt midt under bordet fungerer upåklageligt.

|

Julegaveønsker

Jeg er efterhånden blevet klar over, at det jeg på indeværende tidspunkt mangler i min "skålefabrik" er en båndsav. Den grove tildannelse af kævlerne fungerer fint med kædesaven; men selv med den mest omhyggelige tildannelse med kædesav er der stadig kanter og hjørner, som er besværlige/tidskrævende at fjerne ved grovdrejningen.Det gælder særlig mindre/små emner, som ikke kan fastholdes i den holder til kædesaven, som er vist ovenfor.

Desværre skal båndsaven kunne håndtere træstykker 25-30 cm i højden (når de ligger ned), hvilket betyder, at prisen på båndsaven stiger. Jeg har kikket på flere egnede modeller, deriblandt en fransk LUREM JS 470 til ca. 9.000 kr, som kan gabe over hele 46 cm - og som ser meget fornuftig ud (på brochuren altså...).

Mit andet ønske er en spånsuger, som har en større kapacitet end den JET DC900 jeg i øjeblikket anvender. Her kunne den Tjekkiske ADAMIK FT 200 SF til små 4.000 kr. være en mulighed. Den gamle JET spånsuger kunne så anvendes til båndsaven.

Grovdrejning af grønt træ

I løbet af sommeren og efteråret har jeg tildannet emner til den første drejning (grovdrejning). Efter kævlerne er delt på langs og de værste hjørner og buler savet væk med kædesaven er de enkelte tildannede emner anbragt i hver sin skraldepose, som er lukket med en plastclips. Dette er nødvendigt for at undgå, at emnerne tørrer - og revner.

|

Blandt de træsorter, der (vinteren 2015 - 2016) er gjort klar er: Ahorn, Fuglekirsebær, Taks, Guldregn, Elm, Rødel, Blomme, Platan, Cypres. I alt har jeg forberedt ca. 50 emner, som i øjeblikket bliver grovdrejet og tørret.

| Samling af grovdrejede og tørrede ahornskåle fra sidste vinter (2014 - 2015), klar til at blive drejet færdige og slebet. |

Tørring af grovdrejede skåle i mikrobølgeovn

Jeg er efterhånden blevet klar over, at tørring af træ i mikrobølgeovn er noget af en kunstart, som jeg desværre endnu ikke mestrer helt. Mine erfaringer til dato er hovedsagelig baseret på tørring af de grovdrejede kirsebærskåle. Nogle observationer - som andre muligvis kan have glæde af - er det dog blevet til:Opbevaringen af halverede kævler i plastaffaldssække (ca. 5 halv-kævler i hver sæk) betyder ikke at træet ikke tørrer under opbevaringen. Fugtigheden kondenserer på sækkens inderside om natten, når temperaturen er lavest og samles i bunden af sækken - og fjerner dermed gradvist en del af det frie vand i træet.

|

| Groft tildannede Fuglekirsebær emner i lukkede plastaffaldssække. |

De 9 måneder mine sidst grovdrejede emner blev opbevaret i plastsækkene var længe nok til, at enkelte af emnerne (15-20%) var revnede og dermed uanvendelige til skåle.

En løsningen er formentlig, at opbevare hver halv-kævle i sin egen plastpose. Plastskraldeposer (hvis emnerne ikke er for store) er velegnede og kan lukkes med en plastklemme.

Alternativt kan man vente med at opdele træet i kævler og halv-kævler indtil man er klar til at grovdreje dem. Opbevaring kævlerne beskyttet af Anchorseal på begge endeflader fungerer fint i en begrænset tid - hvorefter kævlerne begynder at revne - på trods af forseglingen med Anchorseal.

|

| Her er en af de revnede skåle havnet i brændeovnen. En frustrerende metode til brændeproduktion... |

|

| Katastrofale revner, der forvandler bøgeskålen til brænde |

|

| Tilsvarende skål, men malet med Anchorseal umiddelbart efter grovdrejning. Her er ingen revner overhovedet. |

Jeg har ikke endnu fundet nogen anvendelig metode til at undgå dette problem - udover hvad der er beskrevet ovenfor.

Selv med meget forsigtig tørring i mikrobølgeovnen (300 Watt i 2 min per cyklus) sker det ind imellem, at enkelte af skålene revner.

Den mest sandsynlige årsag er formentlig, at det er skader opstået under opbevaringen i plastskralde-poserne; men som ikke kan erkendes før det er for sent.

For at forebygge revnedannelse under grovdrejningen, blev kernetræet i de sidste skåle malet med Anchorseal på begge endetræsider så hurtigt, det kunne lade sig gøre: Så snart skålen var grovdrejet på ydersiden, blev de to endetræflader malet med Anchorseal. Også de indvendige kernetræflader blev malet med Anchorseal, så snart skålen var udhulet.

Som det ses på de to billeder reducerer Anchorsealbehandlingen af kernetræet tilsyneladende revnedannelse meget effektivt.

Tørringen i mikrobølgeovnen skete over flere uger med en kort tørring (300 Watt i 2 min) efterfulgt af én til to dage i lukkede plastposer for at lade fugtigheden komme i ligevægt i skålen.

Af samme grund blev tørringen i mikrobølgeovnen først påbegyndt én til to dage efter grovdrejningen for at lade fugtigheden i den grovdrejede skål komme i ligevægt (i en lukket plastpose) inden tørringen startede.

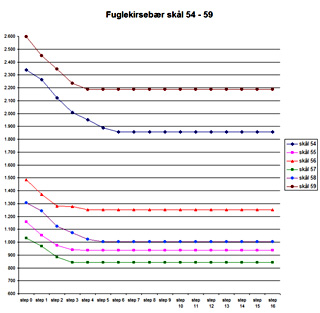

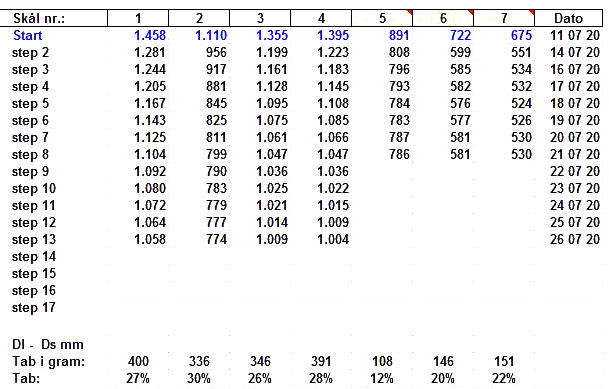

Diagrammet nedenfor viser vægtfaldet i løbet af tørringen i mikrobølgeovnen. Skålene blev vejet på en digital køkkenvægt og tallene indført i et regneark.

Når vægten ikke længere faldt, blev fugtindholdet i skålene målt med en fugtmåler (Moisture Meter, MD-2G, PSI Woodworking).

|

| Træets vægt i gram under tørring i mikrobølgeovn |

Afslutningsvis kan man konkludere, at tørring af grønt træ er den mest besværlige del af drejeprocessen. Det er højst utilfredsstillinde at måtte erkende, at der er flere variable i spil, end det er muligt at kontrollere. Forhåbentlig bliver jeg klogere med tiden.

Jeg bør vel også gøre opmærksom på, at min beskrivelse primært er baseret på træ fra Fuglekirsebær og svampeangrebet Ahorn. Hvordan andre træsorter vil opføre sig, har jeg endnu tilgode at opdage.

Du kan se et eksempel på grovdrejning af en stor skål på dette: slideshow.

Modificeret udgave af tørring i mikrobølgeovn - uden mikrobølgeovn...

På det seneste har jeg forsøgt mig med en lidt mere enkel udgave af tørring i mikrobølgeovn:De grovdrejede skåle er simpelthen taget ud af plastskraldeposen og anbragt i værkstedet på nogle lister, så skålens bund er fri af bordet. Efter nogle timer (op til 6-10) er skålene igen anbragt i plastposen.

|

| Samling af grovdrejede skåle under lufttørring i værkstedet |

Indtil videre ser det ud til, at metoden fungerer lige så godt som tørring i mikroovnen, men er meget nemmere at håndtere:

Det tager tid, at anbringe skålene - en ad gangen - i ovnen i 3-4 minutter, tage dem ud, lade dem afkøle og endelig igen anbringe dem i plastposen. Foreløbig har jeg 20 grovdrejede 20 skåle, som skal tørres...

|

| Halvdelen de af grovdrejede og tørrede skåle. Efter adskillige uger i fri luft i nogle timer ad gangen blev skålene tørret færdig i mikrobølgeovnen: 2 x 440 Watt i tre minutter for de store skåle og 2 x 440 Watt i 2 minutter for de mindre. Samtlige skåle har nu mindre end 10% fugtindhold og kan opbevares uden plastposer. |

Beskyttelse af grønt træ mod udtørring med Vita-Wrap.

I den seneste tid er jeg begyndt at dække de grovdrejede skåles yderside straks efter afdrejningen med Vita-Wrap for at forhindre udtørring og dermed revnedannelse på ydersiden under udhulningen af skålen samt under den efterfølgende tørring i mikrobølgeovnen. Og det ser faktisk ud til at fungere ganske udmærket. Det er ikke min egen ide, men er blandt andet imspireret af: Robo Hippys og Tommy Akridge.Effekten af husholdningsfilmen er nogenlunde den samme, som kan opnås med Anchorseal, men har adskillige fordele: Man slipper for det fedtede lag af Anchorseal, som senere muligvis forhindrer overfladebehandlingen (i.e., Danish oil) i at trænge ned i fine revner og sprækker i træer. I tilgift er det en meget nemt - og billig - løsning. Som endda bliver endnu mere økonomisk, hvis man deler den normale 30 cm brede folie i to halvdele (på drejebænken med et meget skarpt stemmejern for eksempel).

Under den efterfølgende tørring i mikrobølgeovnen (440 Watt i 2 - 4 minutter afhængig af skålens vægt) dannes stadig nogle få fine revner på indersiden, mens ydersiden af skålen - indtil videre - har været helt uden revner.

Min normale praksis med at lade skålene hvile et par dage mellem hver tur i mikroovnen i en plastpose gør, at de fine revner på indersiden forsvinder samtidig med at fugten i skålen normaliseres.

Jeg har anvendt metoden på Platan, Guldregn, Seljerøn og Svedskeblomme, i alle tilfælde med et meget tilfredsstillende resultat.

|

| Indpakning af skålene med Vita-Wrap umiddelbart efter grovdrejning af ydersiden. Filmen bliver først fjernet når fugtigheden er redurecet til 8-9%. |

Tenon eller Recess?

Når ydersiden af skålen er grovdrejet, men inden den vendes og monteres i drejebænkens centrerpatron, skal man tage stilling til om der skal laves en recess eller en tenon.En recess gør slutbearbejdningen af skålens bund lidt nemmere, mens bortdrejning af en tenon tillige kræver at der efterlades en forhøjet rand ved bortdrejning af den centrale del af bunden for at sikre, at skålen ikke vipper, når den er helt færdig.

Har man valgt at lave en recess, bliver den centrale del af bunden afdrejet, hvilket gør det lidt nemmere, at lave en passende rand som skålen kan stå på uden at vippe.

Med en tenon spændes centrerpatronens kæber sammen omkring tenonen hvorfor fastholdelsen ikke er afhængig af styrken af det omgivende ved

De øverste billeder viser to eksempler på tenons på en skål af Elm til venstre og på en skål af stærkt nedbrudt Ahorn til højre.

Skålen af Elm kunne lige så godt have fået en recess, idet veddet er sundt og uden svage punkter, mens den delvis nedbrudte Ahorn skål kun vil kunne fastholdes forsvarligt med en tenon.

|

På billedet ovenfor ses nederst to eksempler på recesser. Til venstre ses en skål af Fuglekirsebær, hvor veddet er stærkt nok til at modstå presset, mens det er mere tvivlsomt, om ahornskålens recess (til højre), som har et svampeangreb, der løber tværs over recessen, er tilstrækkelig stærk til at fastholde skålen i patronen. Det betyder, at en recess i dette tilfælde muligvis er en dårlig ide.

|

|

Molboarbejde! - Når man forsent opdager, at en recess er en dårlig ide, fordi træet er for svagt til at modstå

det udadgående pres fra centrerpatronens kæber. Ja, så er gode råd dyre: Enten er det brændeovnen - eller også den

løsning, som er illustreret på billedet. Nemlig at dreje en tenon/recess overgang af et stykke affaldstræ og lime overgangsstykket fast i bunden af recessen. Det er en god ide, at bore en tyndt hul hele vejen igennem overgangsstykket, så skålens centrum stadig kan identificeres. Billedet til højre viser, hvordan overgangsstykket trykkes på plads af drejebænkens pinol, mens limen (ekspanderende polyuretanlim) tørrer. |

Pas på søm!!!

Jeg opdagede desværre for sent, da jeg forberedte en kævle til grovdrejning af en taksskål, at takskævlen indeholdt et søm, fuldstændig begravet i veddet i den gamle Taks.Det ødelagde min kæde på kædesaven under tildanning af træstykket, men uden at jeg registrerede andet, end at kædesaven pludselig begyndte at save et buet spor i stedet for det lige snit, den normalt skærer.

Havde jeg tænkt mig lidt om, havde det været nemt, at opdage grunden: Når man fælder træer her på egnen (i Flintinge) er det desværre ikke ualmindeligt, at kæden rammer en "skjult" flintesten, som på 2 sekunder ødelægger tænderne på den side af kæden, der ramte flintestenen. Derefter saver kædesaven buede spor - hvis den ikke er gået helt i smadder og slet ikke kan skære.

Det er i øvrigt ofte vanskeligt/umuligt at file en savkæde op efter kontakt med en flintesten eller et søm.

Det var først, da jeg var ved at montere flangen på emnet, at jeg opdagede en reflektion af noget blankt, hvilket viste sig at være hovedet af sømmet, som var blankt efter mødet med kæden.

Jeg fik sømmet hevet ud og kunne glæde mig over, at drejestålene endnu ikke havde været i kontakt med sømmet.

|

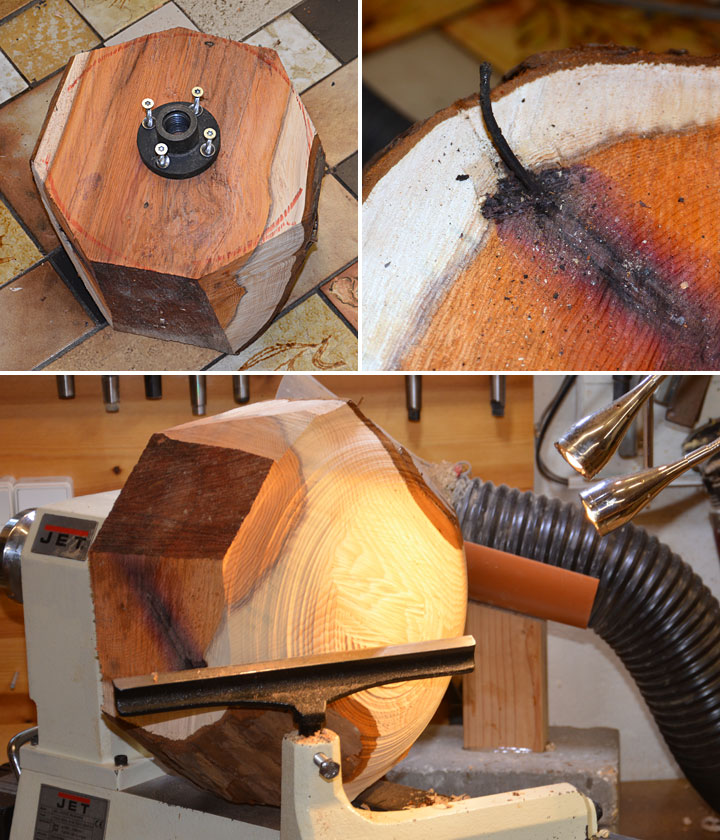

| Billederne viser øverst til venstre montering af flangen, til højre det famøse søm trukket halvt ud og nederst den store taksskål delvis grovdrejet i bunden. Skålen er så stor (26-27 cm i diameter), at den er tæt på maksimum for drejebænken. |

Mere om søm i grønt træ...

Den 23. november 2016, under grovdrejning af en skål af bornholmsk Røn hørte jeg nogle meget kraftige dunk, da jeg var nået til at udhule skålen. Først troede jeg, at det var en meget hård knast, men ved er nøjere inspektion af indersiden fandt jeg et blank, ca. 2x2 millimeter stort tværsnit af et søm.Til min overraskelse havde sømmet ikke forårsaget synlige skader på drejestålet (en fingernail bowl gouge fra Robert Sorby). Jeg havde egentlig ventet at se dybe hak i skæret, men tilsyneladende er HSS stålet så hårdt, at det kan skære igennem sømmet uden at tage alvorlig skade.

Det samme gælder desværre ikke for de "hobby" kædesavsklinger, jeg anvender til den grove tildannelse af kævlen. Hvordan båndsavens savklinge vil klare et søm, har jeg endnu til gode at opdage.

|

| Billederne viser fire stadier i operation "fjernelse af søm" fra indersiden af en skål af grønt træ. |

Løsningen var at bore nogle huller (5 mm) langs sømmet, så sømmet til sidst løsnede sig og kunne fjernes. Heldigvis befandt sømmet sig i "midten" af skålen, så operationen ikke påvirkede skålens kant eller bund.

Grovdrejning af næste serie af skåle

I øjeblikket er i gang med at grovdreje skåle af Valnød og bornholmsk Røn. Takket være min båndsav, som jeg er blevet meget glad for - selvom det er en forholdsvis billig maskine (kr. 4.400, frit leveret) fra Harald Nyborg, så fungerer den udmærket, selv med 190 mm tykke emner, det største den kan magte.Billederne nedenfor giver forhåbentlig et indtryk af størrelsen på træklodserne.

|

|

En stor klump (10 kg) Valnød monteret i JET 1221 VS drejebænken. Diameteren er 295 mm hvilket er det største, der kan

drejes med en frigang på 300 mm. På trods af størrelsen er der ingen slinger i valsen. Drejebænken er overraskende stabil og klarer uden problemer drejning af skåle i denne størrelse - og vægt. Hastigheden var ca 800 - 900 rpm. |

|

| Her er valnøddeklodsen drejet jævn på ydersiden og mangler kun en tenon og at blive vendt, før klodsen er klar til at blive udhulet. De lyse partier er splintved og det mørke kernetræet. |

|

| Her er udhulningen i gang (på en tilsvarende klods af Valnød. Jeg glemte at fotografere den foregående klods). Der er et usædvanlig smukt spil i årerne. Glæder mig til at dreje skålen færdig, når den er tør om et par måneder. |

Warping - eller deformation - af træ efter tørring

En vigtig egenskab ved træ er det under tørringen vrider/slår sig. Graden af vridning afhænger i høj grad af, hvilken træsort det drejer sig om. Blandt de træsorter jeg indtil videre har erfaringer med slår bornholmsk Røn alle rekorder. Skålen på billederne herunder (220 mm i diameter efter færdigdrejning) endte efter tørringen med at have næsten 15 mm forskel mellem den længste og den korteste indre diameterTenonen var så oval, at det var nødvendigt først at dreje den cirkulær, før den kunne monteres i drejebænken.

|

| Meget oval skål af bornholmsk Røn efter grovdrejning og tørring. Heldigvis havde jeg afsat rigelig plads til deformationen under tørringen. Det er virkelig surt, at ende med en grovdrejet skål, som efter tørring kun kan færdigdrejes til en skål, der kun har sider på to modstående flader. |

Så et godt råd er, at afsætte rigelig plads under grovdrejningen hvis man ikke er fortrolig med træsorten.

Det er trods alt bedre at være nødt til at dreje lidt mere af under færdigdrejningen end at fremstille drejet pejsebrænde.

Drejning af skåle med barkkant af cylindriske emner fra båndsaven

En af begrænsningerne ved at anvende båndsaven til at tildanne cylindriske emner er, at emnerne på den flade side har et 25 mm dybt 10 mm hul, som er nødvendigt for at styre emnet under cirkelsavningen med båndsaven.Ved drejning af skåle med den "normale" orientering, hvor den flade side af halv-kævlen bliver til toppen af skålen, betyder hullet intet, idet det bliver drejet væk, når skålen udhules.

Har man derinod lyst til at anvende emnet til fremstilling af en skål med barkkant, vil hullet befinde sig i skålens bund. Dette problem kan imidlertid forholdsvis nemt - og ret pænt - klares ved at lukke hullet med en stump 10 mm dybel, som limes fast i hullet. Det giver ganske vist en lys plet i bunden af skålen, men skæmmer efter min mening ikke den færdige skål (ret meget).

Man kunne måske spørge, om det virkelig er nødvendigt, at bore et hul i centrum af bunden på de cylindriske emne.

Og svaret er, at det er det naturligvis ikke. Man kan sagtens bore hullet til snittappen gennem barksiden og skære gevindet uden at markere centrum med et 10 mm hul i bunden. Der bliver så lidt mere at dreje af, når emnet ikke er båndsavet cirkulært, men for små emner er det ikke det store problem.

Årsagen til at der er huller i bunden af alle mine cylindriske emner, er ganske enkelt, at jeg først efter at have savet alle mine ca. 50 emner cirkulære på båndsaven, fik lyst til at forsøge at dreje små skåle/bægre med "natural edge" af nogle af de mindre emner.

Billederne viser, hvordan det kan gøres. De små skåle er fremstillet af Elm, som er hårdt, homogent og meget tilfredsstillende at arbejde med.

|

| Drejning af skål/bæger af Elm og Æble med barkkant (uden bark) af cylindrisk emne udskåret på båndsaven. |

Derefter blev ydersiden og bunden (og dyblen) drejet af med en 3 mm tenon, 100 mm i diameter, svarende til min største spændepatron. Er hovedakslen på din drejebænk M33 x 3.5 anvendes naturligvis tilsvarende større Forstnerbor og snittap.

|

| Endnu et eksempel på drejning af skål/bæger med barkkant (uden bark). Billederne viser fire trin i drejningen: Øverst venstre: Emnet er skruet fast på akslens gevind (og sidder urokkelig fast). Øverst højre: Ydersiden er færdig med en smal tenon (ca. 3 mm). Nederst venstre: Centrerpatronen spændes fast på den smalle tenon. Emnet er her vendt, udhulet og slebet. |

|

| Ydersiden af skålen med en 100 mm smal tenon er her færdig og skålen klar til at blive vendt og monteret i centrerpatronen. |

Udhulningen af de små skåle med barkkant er ikke så nemt, som det ser ud til. Især ikke på min lille JET drejebænk, som egentlig er for spinkel til at håndtere udhulningen, hvor en stor del af drejestålet befinder sig langt fra anlægget, når bunden drejes. Har man ikke et langt og tungt håndtag på drejestålet, er det næsten umuligt at styre.

Heldigvis købte jeg for lang tid siden et 22" Sovereign håndtag fra Robert Sorby med den tilhørende meget solide holder for små skrabe-platter. Jeg havde kun anvendt platterne enkelte gange så efter en hurtig slibning på mit nye CBN slibehjul (korn 80) var de som nye igen.

|

| Den færdige skål/bæger af Elm med barkkant (uden bark). Desværre sad selve barklaget så løst på flere af de små skåle/bægre, at det faldt af undervejs. |

Elmetræet var næsten helt tørt, så jeg tog chancen og gjorde skålene helt færdige i én omgang.

Resultatet var, at nogle af skålene, som ikke var fuldstændig tørre, buede en anelse i bunden og vippede lidt. Trods den svage deformation blev resultatet ret tilfredsstillende (synes jeg selv...).

Det, at randen af skålen følger åretegningen i træet giver et meget smukt og harmonisk udtryk.

Og den bølgede kant forhindrer ikke brugen af de små skåle til blyanter, som saltkar, mm.

|

| Tre færdige skåle/bægere med barkkant af æbletræ. Det fremhæver efter min egen mening egentlig mere åretegningen, når randen af skålen afslutter forløbet mod barken. |

Det er på alle måder langt lettere, at dreje en skål/bæger med en diameter på 11-13 cm end en på 29 cm, hvor fremstillingen (for mig) ofte varer adskillige dage inden jeg står med den færdige skål i hånden.

Andre fordele er, at en enkelt slibning af drejestålene rækker til adskillige skåle ligesom forbruget af sliberondeller er meget mindre. Slibning af skålene er - ikke overraskende - også overstået på kort tid. Så der kommer nok mange flere små skåle i mit sortiment i fremtiden. Nogle helt sikkert med "natural edge".

|

| Små skåle/bægre af Æble (de mørkere til venstre) og Elm (de fire lyse til højre). En af grundene til at barken sad løst på flere af skålene var , at stammen var ret angrebet af barkbillelarver, som havde gnavet i laget mellem splintveddet og barken. I enkelte tilfælde fandtes larvegange også i det hårde kerneved. |

Med emnet skruet på drejebænkens aksel sidder det urokkeligt fast under forarbejdning af ydersiden og drejningen af en 100 mm tenon. Inden emnet blev vendt blev ydersiden gjort helt færdig og overfladebehandlet 1. gang.

Indersiden er lidt mere problematisk - i hvert fald for de to skåle herunder - idet udhulningen skal ske med en vis varsomhed - og med absolut skarpe drejestål. Barkkanterne bliver ret skarpe undet udhulningen, så det gælder om, at passe på hvor man holder sine hænder under drejningen. De to fritstående sider kræver også, at man drejer meget forsigtigt, så stålet ikke hakker i og ødelægger træet.

Siderne på de to skåle vist nedenfor er ret tykke. Med lidt mere øvelse vil jeg nok foretrække lidt mindre vægtykkelse. Men "better safe than sorry".

|

| En lidt større (ca. 18 cm) skål med barkkant af nedbrudt bøgetræ. Skål er måske så meget sagt, idet den ene side er så lav, at skålen ikke har nogen egentlig brugsværdi. Men skålen er ganske dekorativ. |

|

| Skål af æbletræ. Heller ikke denne skål er meget værd som skål betragtet, men ret smuk at se på. På sin vis fremhæver det åretegningen, at centrum af træstammen findes i bunden af skålen, mens årerne smukt følger randen af skålen. På denne skål sad barken fast under forarbejdningen og giver skålen en markant, omend noget skrøbelig rand. |

|

| Skål af æbletræ. Denne skål er en anelse mere værd som skål betragtet og smuk at se på (efter min egen mening). Ligesom på den foregående skål fremhæver det åretegningen, at centrum af træstammen findes i bunden af skålen, mens årerne smukt følger randen af skålen. På denne skål sad barken fast under forarbejdningen og giver skålen en markant, omend noget skrøbelig rand. |

Montering og drejning af store skåle med "natural edge"

Egentlig hører beskrivelserne af fremstilling af skåle med barkkant/natural edge ikke hjemme under grovdrejning, men da det træ, som jeg har anvendt var næsten helt tørt landede beskrivelserne her. Disse skåle blev således grov- og færdigdrejet i en og samme operation.Montering på drejebænken af de små og mellemstore skåle er beskrevet ovenfor. Dette afsnit handler om montering og drejning af store skåle (og stor er på min drejebænk en diameter på 295 mm). Jeg havde 8 båndsavede cylindre af Elm. Emnerne vejede mellem 3,5 og 5,5 kg, det tungeste som min drejebænk kan håndtere.

Emnerne var opbevaret gennem længere tid i lukkede plastposer med det resultat, at der var livlig vækst af diverse svampe - plus et større antal larver, som havde hygget sig i det fugtige miljø. Som det ses på billederne herunder, var den ene flade af cylindrene forholdsvis plan, mens de modstående flade lignede bjerglandskaber.

For at sikre medbringeren et plant område at gribe fat i, blev emnerne først monteret med en flange med fire skruer. På den modstående flade blev drejet en fordybning med en diameter lidt større end medbringerens. I centrum blev boret et 2 mm hul til centrering af medbringeren. Efter flangen var skruet af, blev medbringeren banket ind i træet med en "bolchehammer" med spidsen i 2 mm hullet i centrum.

Emnet blev vendt igen og medbringerens konus anbragt i hovedakslen på drejebænken. Endelig blev det 10 mm hul, der stammede fra centrering af båndsavningen af emnet, på den modstående flade af emnet fikseret af medløbspinolen.

Ja, og så var det blot at dreje ydersiden af skålen færdig med en tenon i bunden og slibe skålen færdig. På grund af de svampenedbrudte, meget løse områder af veddet, var det nødvendigt, at slibe drejestålene jævnligt for at undgå tear-outs. Og selv med meget skarpe drejestål undgik jeg ikke helt enkelte "flossede" områder. Sandsynligvis kunne de frønnede områder være "drejet/slebet" ved at anvende min båndsliber opstilling.

Med fare for at gentage mig selv var de nye CBN slibehjul til bænksliberen en medvirkende årsag til de forholdsvis få tear-outs. Stålene bliver virkelig meget skarpe med CBN slibehjulene, især de sidstankomne korn 320 hjul fra The Tool Post.

Dette var så første kapitel i historien om de otte svampeangrebne emner (12. februar 2018). Fortsættelse følger, når jeg begynder at udhule skålene og lader dem tørre færdig. Om projektet lykkes er noget usikkert, men hvis det gør - i det mindste for nogle af de otte emner - er jeg sikker på, at resultatet bliver mogle meget smukke og usædvanlige skåle med "natural edge".

|

| Billedserie, der viser de enkelte trin i monteringen af de cylindriske emner til drejning af skåle med "natural edge" (og der blev ingen barkkant, idet barken sad løst og faldt af i store flager). |

Tørring i mikrobølgeovn. Konklusion sommer 2020

Tørring af grovdrejede skåle i mikrobølgeovn har optaget en del tid og har medført mange overvejelser i mit værksted i de sidste måneder. Nedenfor har jeg resumeret mine seneste erfaringer under tørring af grovdrejede skåle af Rødeg, Valnød og Kirsebær. Skålene vejede inden tørringen startede mellem 1 og 4 kg og var meget våde.

|

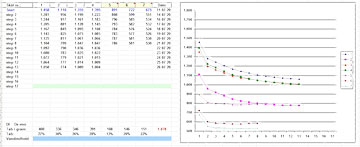

| Udsnit af mit tørre-regneark. |

REVNER - Revner opstår, når gradienten mellem våde og tørre områder i træet bliver for stejl.

Gradienten udglattes forholdsvis hurtigt, når det drejer sig om det frie vand i træet. Anderledes med gradienten når det frie vand er forsvundet og der kun bundet vand tilbage. Det bundne vand bevæger sig langsomt i træet og udglatning af gradienten tager derfor længere tid.

Opvarmer man træet inden gradienten er udlignet, bliver resultatet revner. Jo mere varme (Tid gange Effekt i MBO) jo dybere revner. Afbryder man tørringen og anbringer skålene i lukkede skraldeposer nogle døgn, vil man opdage, at de fleste/alle revner er forsvundet.

|

| De 7 grovdrejede skåle af Rødeg. På billedet til højre "hviler" de sig i hver sin lukkede skraldepose mellem opvarmning i mikrobølgeovnen. Bemærk at endetræet er smurt med Anchorseal på begge sider for at dæmpe fordampningen. |

På det tidspunkt hvor de første ganske fine revner opstod, blev tempoet sat ned, så der kun blev anvendt 1.000 Watt i 30-60 sekunder per cyklus med lange hvileperioder (døgn) i lukkede skraldeposer.

Hele forløbet blev fulgt ved vejning og resultaterne indtastet i et Excel regneark.

|

|

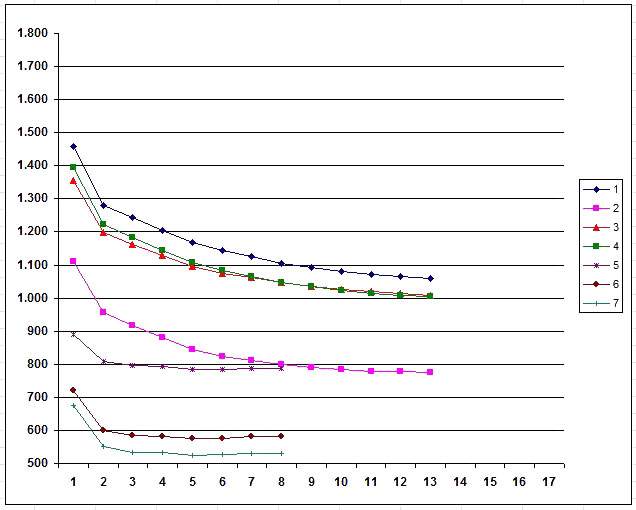

Diagrammet viser et eksempel på tørreforløbet for grovdrejede, små skåle Rødeg (1-4) og store, svampeangrebne skåle af Kirsebær (5-7).

Det ses tydeligt, at vægttabet er størst de første 3-4 trin (1.000 Watt i 1-2/3-4 minutter), hvor det frie vand forsvinder. Senere,

når kun det bundne vand er tilbage, aftager tørrehastigheden (1.000 Watt i 30-60 sekunder) markant og mange flere tørre-cykler

afbrudt af "hvileperioder" i skraldesække er nødvendige, hvis revner skal undgås. På diagrammet ses, at de tre svampeangrebne kirsebærskåle tørrer meget hurtigt. Det skyldes, at træet var meget nedbrudt af svampene og at der derfor ikke var ret meget bundet vand tilbage i træet så fugten primært skyldtes frit vand. Anderledes med rødegskålene, som endnu ikke er helt tørre på grund af det bundne vand i det sunde rødegetræ. Efter tørringen blev skålene opbevaret under "stue"-betingelser. Man ser på de tre kirsebærskåle (5, 6 og 7), at de faktisk er blevet overtørrede: Kurverne stiger en smule efter anbringelsen ved "stue"-betingelser. |

|

| De registrerede vægte af de 7 skåle gennem forløbet. |

|

| En af de grovdrejede kirsebærskåle (6). Til højre barken med svampefrugtlegemer inden grovdrejning. |

|

|

Endelig færdig! De 34 grovdrejede skåle af Rødeg, Valnød og Kirsebær klar til færdigdrejning. På nær én

med en lang revne, som måtte repareres med sort araldit (inserts), overlevede resten uden revner. Revnen blev repareret som jeg plejer: Malertape -> Sort Araldit -> Centrifurering -> Slibning. |

besøg siden 2014 =