Slibning af færdigdrejede skåle

|

Med hensyn til indersiden, er det naturligvis ikke muligt, at anvende båndpudseren til at fjerne dybe tear-outs. I stedet for anvender jeg power sanding med korn 60 indtil overfladen er jævn og uden spor af tear-outs.

Det er ikke helt så håbløst, som man skulle tro: Drejebænkens omdrejningstal sættes op til ca. 6-800 rpm og boremaskinens hastighed til maks omdrejninger (1.400 rpm.). Og der anvendes korn 60 sandpapir.

Det er vigtigt, at anvende en sliberondel med forholdsvis hård gummibelægning. I modsat fald vil sandpapiret slibe for kraftigt på bløde områder af skålen med det resultat, at indersiden bliver bulet.

Er skålen af homogent ved, har det ikke den store betydning. I det hele taget bærer mine beskrivelser nok præg af, at en stor del af det, jeg har fremstillet indtil videre, har været af meget inhomogent træ.

Se også hvordan en båndpudser kan anvendes til slibning af skåle af meget inhomogent eller af træ, som på grund af træets forhistorie er vanskeligt at bearbejde med drejestål: Båndpudser I og Båndpudser II under Tips, Tricks & Tools.

Grovslibning af skålens inderside

Ved indersiden af skålen kan båndpudseren naturligvis ikke anvendes, så den første slibning sker udelukkende ved power sanding med en korn 60 eller 80 sandpapir monteret på en rondel på boremaskinen indtil overfladen er jævn og uden spor af tear-outs..Det er ikke helt så håbløst, som man skulle tro: Drejebænkens omdrejningstal sættes op til ca. 6-800 rpm og boremaskinens hastighed til maks omdrejninger (1.400 rpm.). Og der anvendes korn 60 sandpapir.

Det er vigtigt, at anvende en sliberondel med forholdsvis hård gummibelægning. I modsat fald vil sandpapiret slibe for kraftigt på bløde områder af skålen med det resultat, at indersiden bliver bulet.

|

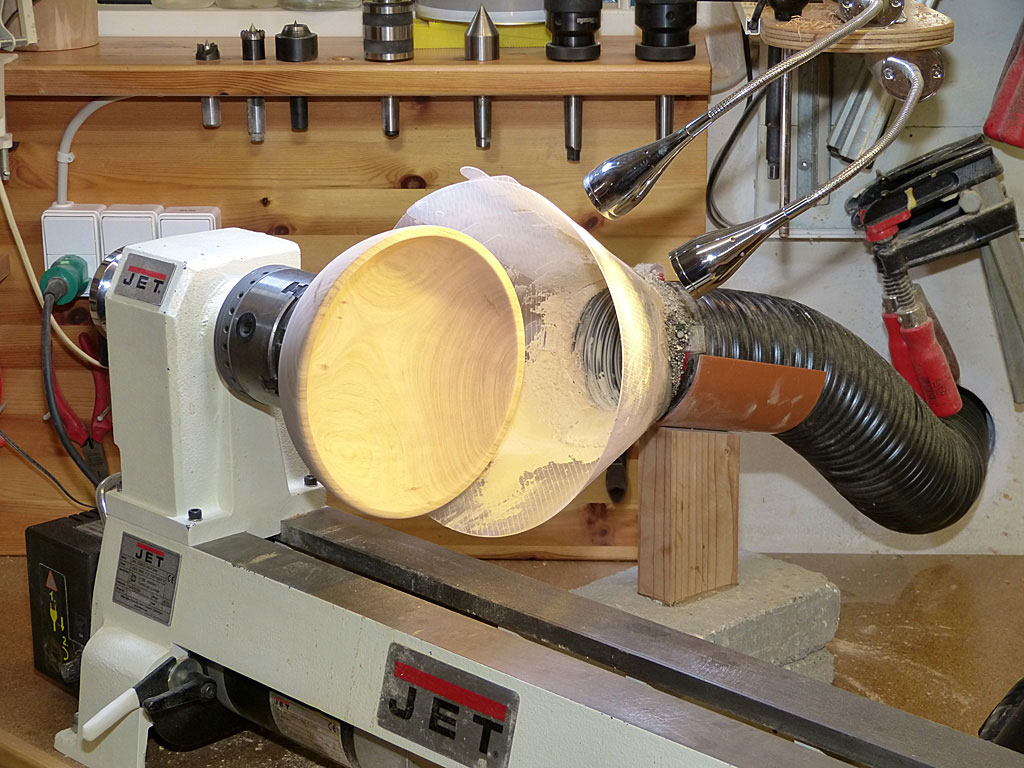

| Støvafsugning under slibning af skålens inderside. |

Specielt ved bearbejdningen af skålens bund samt overgangen mellem bund og sider er forsigtig anvendelse af en nyslebet skraber meget effektiv.

En vigtig ting er, at anvende en anlæg for skraberen, som når så langt ind i skålen som muligt, så skraberen understøttes mest muligt.

Jeg anvender selv et S-formet anlæg, som rækker næsten 100 mm ind i skålen.

Forberedelse til finslibning af skålene

Afhængigt af træsorten er - som tidligere beskrevet - spor efter drejestålene ofte på grund af forskelligheder i træets hårdhed - så dybe, at almindeligt sandpapir ikke er i stand til at skabe en jævn overflade.Grovslibning af ydersiden med båndpudser

Til denne første slibning, er formålet ikke så meget at opnå en glat overflade, men at fjerne dybe tear-outs og furer efter drejestålet for at opnå en jævn overflade selvom der er både bløde og meget hårde områder i skålen.Til det formål brugte jeg en båndpudser med slibebånd i korn 80 - eller i de værste tilfælde - korn 60 med drejebænken kørende, så skålens overflade blev jævn uden tear-outs og spor efter drejestål.

Prisen for denne radikale behandling er, at skålens overflade tydeligt bærer præg af slibningen med det grove sandpapir: Sporene efter denne slibning forløb ofte i en skrå vinkel svarende til båndpudserens orientering under slibningen.

Fjernelse af båndpudserens slibespor

Næste stadium er håndslibning eller power slibning (med boremaskine) med sandpapir af samme eller et nummer mindre kornstørrelse end båndpudserens indtil alle skrå slibespor efter båndpudseren er fjernet og overfladen er helt jævn.Hvis skålens overflade er meget inhomogen, bruger jeg for det meste power sanding med 50 mm cirkulært sandpapir monteret med velcro på en holder monteret i boremaskinen.

Færdigslibning med sandpapir

Når alle slibespor fra båndpudseren er væk og tear-outs fjernet, er resten af slibeprocessen forholdsvis lige ud af landevejen:Slibning med stadig fine sandpapir idet det sikres, at alle spor efter den foregående slibning var fjernet inden overgang til næste hårdhed. Sekvensen af kornstørrelser (korn 60 - korn 600) følger angivelserne angivet på holderen på billedet.

|

| Mit lager af 50 mm sliberondeller samt et udvalg af velcro-holdere til fastspænding i boremaskinen. |

|

|

Holder til slibeholdere, der bruges til power-sanding. Bemærk, at den fleksible skive, der holder sandpapiret er forskellig for grove (de to holdere

for korn 60 og 80) og fine (resten) kornstørrelser. |

Aftørring mellem skift af kornstørrelse

Skålen aftørres meget omhyggeligt - eventuelt med en fugtig/våd klud - mellem hvert skifte af kornstørrelse. Slibningen fortsættes først, når skålen er ren og tør.Undlader man denne aftørring risikerer man, at løsrevne korn fra slibepapiret laver ravage ved den følgende, finere slibning og pløjer spor i træet.

Sker det, er man nødt til at rykke en kornstørrelse tilbage og fortsætte derfra. Og opdager man det ikke i tide, er straffen, at man må rykke tilbage til den slibning, hvor skaden skete og fortsætte derfra. Det er det man kalder molboarbejde.

Skift af omdrejningsretning

Som nævnt under "Drejebænken" lykkedes det mig, at indsætte en kontakt så drejebænken kan køre baglæns. Det er en meget stor fordel under slibningen at kunne vende omløbsretningen. Ved slibningen lægger fibrene sig ned i omløbsretningen. Ved at vende omløbsretningen vil man derfor slibe disse fibre væk.Slibestøv - hvordan man slipper af med det?

Jeg er ikke sart, men den mængde slibestøv der produceres under slibningen er formidabel. Og i modsætning til spåner fra drejningen, som kan fejes op fra gulvet undervejs, lægger slibestøvet sig overalt på værkstedet og lidt senere i hele huset.Så en eller anden form for udsugning er helt nødvendig, hvis man ikke vil drukne i støv.

Enkelte træsorter (Taks og Guldregn for eksempel) er tilmed giftig og allergifremkaldende, hvilket er endnu en grund til at kontrollere hvor slibestøvet lander.

Jeg anskaffede derfor et JET udsugningsanlæg, som består af en ventilator samt to poser, hvoraf den øverste fungerer som støvfilter og den nederste, der er en kraftig plastsæk, opsamler støvet.

| Læg mærke til den sorte 100 mm slange, der har forbindelse til udsugningsanlægget placeret udenfor værkstedet. |

Det meste af resten fanges af JET udsugningsanlæggets store plasttragt (som egentlig er en krave fra en tidligere behandling af vores hund).

Ved anvendelse af boremaskinen med en sliberondel fanger plasttragten langt det meste af støvet, idet plasttragten kan anbringes så den omslutter omtrent det halve af skålen.

Min seneste forbedring er, at bore et 110 mm hul i væggen og anbringe afstøvningsanlægget udenfor værkstedet i det fri. Holderen til slangen ser måske lidt primitiv ud, men den fungerer fortræffeligt.

|

| Udsugningsanlægget udenfor værkstedet. |

Udsugning, forbedret (?) løsning...

Den gamle løsning baseret på en plastikhundekrave har sådan set fungeret ret godt i lang tid. Der har i midlertid være et par ting, som jeg ikke var helt tilfreds med. Dels var det besværligt, at tilslutte båndsavens sugestuds, dels var hundekraven ikke særlig stor, hvilket medførte, at de del slibestøv ikke blev fanget af kraven under slibningen.Tilføjelse af cyklonen mellem tragten i værkstedet og sugeventilatoren udenfor medfører forhåbentlig, at det meste af slibestøvet fanges af cyklonen og ender i den brune beholder under cyklonen - og når indersiden af stofposen og dermed reducerer flowet. Den side af sagen har jeg endnu ikke testet i praksis, men jeg er ret optimistisk.

Som det ses på billederne er den indvendige del af udsugningsanlægget ændret, dels ved at anvende en meget større, firkantet tragt, dels ved at tilføje et 100 mm Y-grenrør således, at udsugningen fra båndsaven kan tilsluttes den frie gren af Y'et uden at påvirke suget fra drejebænken. Når suget et af stederne ikke anvendes kan åbningen blokeres med et par koniske plastik beholdere, som sidder løst i åbningen og holdes på plads af vakuummet.

| Læg mærke til den sorte 100 mm slange, der har forbindelse til udsugningsanlægget placeret udenfor værkstedet. |

Som nævnt ovenfor har jeg endnu ikke (den 20. juli 2017) afprøvet det omdesignede udsugningsanlæg, men glæder mig til at se om denne løsning omsider får bugt med støvproblemerne i værkstedet. En - lidt overfladisk - test med cigaretrøg og flammen fra et stearinlys tyder på, at suget omkring tragten er væsentlig kraftigere end ved den oprindelige løsning.

Efterskrift den 26. januar 2019: Jeg sparer i øjeblikket sammen til en kraftigere spånsuger. Selvom den ovenfor beskrevne løsning var en betragtelig forbedring, er slibestøvet stadig et stort problem i værkstedet. Efter en del søgning på Google er jeg for tiden mest stemt for en DC 300 spånsuger Bernardo fra Global Tools til kr. 3.000,- som er næsten tre gange så kraftig son min nuværende JET. Den kan formentlig / forhåbentlig tilsluttes cyklonen uden at blokere hele vores baggang.

Materialer:

100 mm sort plastik Y-stykke: A1maskiner.dk

Lim til sammenlimning af sten og spånplade: Heavy Duty Grab Adhesive

Cyklon, 100 mm: ToolOvation

Tragt: Big Mouth støvhætte

Slibning af indersiden med vinkelboremaskine...

På det seneste er jeg begyndt at dreje skåle med såkaldt "naturlig" kant/rand. Det giver - efter min mening - en smukkere skål, idet årerne følger randen af skålen i stedet for at blive skåret af for at give den lige rand. Funktionelt er disse skåle knapt så hensigtsmæssige men man kan ikke få både i pose og i sæk.Det giver imidlertid det problem, at man sædvanligvis ender med to "flapper" på grund af træstammens runding, som er svære at dreje og endnu vanskeligere at slibe. Det gælder i særlig grad Taks, som jeg arbejder med for tiden. Træet er hårdt og er tillige mærket af at have ligget i skovbunden et års tid, hvilket har resulteret i en del revner.

Ved færdigslibning af den sidste skål, forsøgte jeg mig med en simpel opstilling, som gjorde slibning af indersiderne til en lidt mere kontrolleret proces. Som billederne herunder viser, anvendte jeg mit "slibeanlæg" til at støtte vinkelboremaskinen under slibningen med de 50 mm rondeller jeg sædvanligvis anvender.

Det viste sig, at være en god ide. Det var meget nemmere, at styre boremaskinen under slibningen, også ved slibning af de to "flapper" Der var vigtigt - og ret nemt - at holde anlægsvinklen så underkanten af sliberondellen ikke blev ramt af "flapperne" mens skålen roterede i drejebænken. Det var endda muligt, at slibe "flapperne" (eller hvad nu den korrekte betegnelse er) tyndere med korn 60 - 80 inden den afsluttende slibning til og med korn 400.

|

|

Øverst ses opstillingen med vinkelboremaskinen liggende på slibeanlægget. Læg mærke til, at slibeanlægget er højere end centrum af

skålen således, at rondellen sliber et godt stykke over midten af skålen (som roterer i normal omdrejningsretning). Dermed

fjernes risikoen for, at rondellens underside rammer de høje kanter. Hullet i slibeanlægget på billedet nederst til højre er koblet til støvsugeren hvilket sammen med spånsugerens store tragt (den sorte flade i baggrunden) overraskende effektivt fjernede en del af støvet under slibningen. |

Billedet til herunder viser den sorte støvsuger-slange, monteret i en holder, der sikrer, at suget sker inde i skålen, hvilket reducerer støvskyen betragteligt.

|

| Støvsugerslange monteret så den suger inde i skålen under slibningen, hvilket hjælper en del på støvproblemet. |

|

| Færdigslebet skål med naturlig rand - af "frønnet" Taks. |

|

| Færdigslebet skål med naturlig rand - af meget "frønnet" Taks. |

Lidt om drejning i "frønnet" Taks

Om det er undertegnede, der endnu ikke har lært at mestre den vanskelige kunst, at dreje skåle med "naturlig" kant - eller om Taks virkelig er en ekstraordinær genstridig træsort at dreje og slibe - er jeg ikke helt klar over.Men de emner jeg har drejet her, har ligget et årstid på skovbunden og er som følge deraf ret fugtskadede med mange alvorlige revner.

Træet er dog efter min mening alt for interessant til at ende som pejsebrænde. Dels er Taks i disse dimensioner ikke så nemt at få fat i, dels er åretegningen sammen med den markante forskel mellem splint- og kerneved i mine øjne spændende.

Men set fra et drejer perspektiv, er Taks, blandt de mange træsorter jeg efterhånden har arbejdet med, det sværeste at have med at gøre: "Træet er sejt med lange fibre. Knaster er stenhårde og noget nær umulige at dreje.

I et enkelt tilfælde - med en skraber - huggede stålet i med det resultat at stålet blev revet ud af hænderne på mig og fløj gennem værkstedet i let bøjet tilstand.

Og så håber jeg på, at Taks ikke er alt for giftigt. Hvad jeg nu ikke tror det er - så skulle jeg efter 15-20 taksskåle være forgiftet for længe siden...

Billederne til venstre viser to færdige skåle af Taks med "naturlig" rand - med perfekt slebet inderside.

Om jeg så er den eneste, der er fascineret af Taks, vil vise sig på forårets og sommerens kunsthåndværker-markeder.

Se også:

1. Slibning af skålens yderside I med båndpudser

2. Slibning af skålens yderside II med båndpudser

3. Reparation af revner IV

4. Anlæg for slibning med sliberondel I

5. Anlæg for slibning med sliberondel II

Bosch M480 slibenet

For nylig (maj 2019) havde jeg besøg af en anden trædrejer, som tillige var snedker/tømrer. Vi tilbragte en hyggelig eftermiddag sammen med diskussioner af forskellige aspekter af trædrejning, hvor slibning af de drejede emner naturligvis udgjorde en stor del af samtalen.Han nævnte blandt andet M480 slibenet produceret af Bosch, som havde adskillige fordele sammenlignet med det traditionelle slibepapir/-lærred, som jeg selv har anvendt i mine efterhånden 6 år som trædrejer. Som tak for kaffe forærede han mig 15-20 stk 150 mm sliberondeller korn 240 af Bosch' M480 slibenet så jeg kunne prøve dem selv.

Bosch slibenet 480 "Best for Wood and Paint" fås i følgende kornstørrelser: 80 - 120 - 150 - 220 - 240 - 320 - 400. Jeg bestilte tre kornstørrelser (P220 - P320 - P400) som 150 mm rondeller for at afprøve slibenettene på færdigdrejede skåle, som blot manglede den afsluttende finpudsning.

Det viste sig, at slibenettene havde flere fordele sammenlignede med almindeligt slibelærred. På grund af den åbne netstruktur var det nemt, at holde slibenettet fri for tilstopning med slibestøv. Nettet skulle blot rystes let for at få slibestøvet til at falde af.

Samtidig holdt slibenettet meget længere end almindeligt sandpapir. Normalt sliber et nyt stykke sandpapir meget effektivt i begyndelsen, men effektiviteten aftager forholdsvis hurtigt efter min erfaring, mens M480 slibenettet bevarede sin skarphed i overraskende lang tid.

Det forekom mig også, at kornstørrelsen er mere ensartet/veldefineret. I hvert fald blev overfladerne meget glattere med færre ridser end sædvanlig for samme kornstørrelse almindeligt aluoxid sandpapir. Den eneste ulempe jeg observerede ved M480 nettene, var at velcro-bagsiden hæftede knapt så godt til mine 50 mm slibeholdere.

|

|

Bosch M480 slibenet (rondeller) i 50 stk pakninger. |

Fremstilling af 50 mm rondeller af Bosch M408 slibenet

Hvis man har behov for det, er det forholdsvis nemt at udstandse 50 mm rondeller af 150 mm M480. Med et 50 mm huggepibe, et passende mellemlæg af hårdt træ (Robinie i denne udgave) med et forhøjet center (en bræddebolt) til at fordele trykket og en lille mukkert er det muligt at fremstille 7 stk 50 rondeller af én 150 rondel.Prisen per 50 mm rondel andrager ca 90 øre (kr 320,- for 50 stk 150 mm rondeller: kr (320/50)/7).

|

|

Fremstilling af 50 mm rondeller fra 150 mm M480 Bosch slibenet. |

Jeg skulle måske afslutningsvis tilføje, at jeg ikke får procenter af salget hos Bosch; men har beskrevet deres slibenet ret detaljeret fordi slibningen for mig (og måske også for enkelte andre) kan være drilagtig og meget nemt resulterer i, at der stadig er synlige slibespor tilbage, når man omsider er nået frem til korn 400.

Om disse slibespor stammer fra løsrevne korn fra slibningen med tidligere hårdheder, ved jeg ikke. Men det forekommer mig, at problemet ikke optræder i samme grad med Bosch' slibenet. Måske sidder kornene bedre fast på slibenettene?

Bernado DC 300 spånsuger.

Den gamle JET 900 spånsuger har længe været utilstrækkelig, når det gælder om at fjerne støvet under slibning af skålene. Selv med en cyklon mellem tragten og indsugningen blev filter-sækken af stof forholdsvis hurtigt delvis tilstoppet med det resultat, at suget blev gradvist svagere. Og da der ikke var for meget sug at tage af til at begynde med, har jeg længe ønsket mig en bedre løsning.Resultatet blev en Bernado DC 300 spånsuger fra Global Tools med en luftkapacitet på 2.520 kubikmeter per time. Filterpatronen har en overflade på hele 8,3 kvadratmeter mod 1,45 for en stofpose af samme størrelse. Patronen er forsynet med børster på indersiden, så filteret kan renses udefra ved at dreje børsterne med de to håndtag øverst på patronen

|

| Den nye Bernado DC 300 spånsuger med cyklonen foran indsugningen, det hele placeret udenfor værkstedet. For at reducere bredden af opstillingen i den smalle gang udenfor værkstedet anvendte jeg to metal "muffe - nippel" bøjninger for at dreje de to luft slanger ind mod resten af spånsugeren. |

|

|

Montering af de to 90 grader metal "muffe - nippel" bøjninger (Ø 125mm og 100mm) som forhindrer slangen i at rage længere ud end

højst nødvendigt i den smalle gang udenfor værkstedet. |

Jeg var meget glad for kvaliteten af den gamle JET 900 spånsuger, men må sige, at kvaliteten af Bernado spånsugeren (fremstillet i Østrig) er mindst lige så høj som JET maskinens. Prisen taget i betragtning er Bernado maskinen derfor efter min mening et langt bedre køb.

|

|

Den lille plastik skruetvinge som holder startknappen nedtrykket permanent - eller indtil man fjerner den. Stopknappen vil være virkningsløs

så længe skruetvingen holdet startknappen nedtrykket. |

Da min kontakt befinder sig inde i værkstedet, kan spånsugeren altså ikke startes med mindre jeg bevæger mig ud af værkstedet og trykker på spånsugerens startknap.

Det problem blev løst ved at holde spånsugerens startknap permanent nedtrykket med en lille plastskruetvinge. Det betyder selvfølgelig, at spånsugeren ikke stopper, når der trykkes på maskinens stopknap, men kun når der slukkes for hovedafbryderen i værkstedet. Men det er til at leve med.

Denne løsning duer naturligvis ikke, hvis det drejer sig om maskiner som rund-, bånd- og stiksave, fræsere, elhøvle etc. Her vil løsningen være livsfarlig... (Tilføjet 23. januar 2020)

Den gamle JET spånsuger blev gjort ren og sat til salg i Den Blå Avis til kr 500, hvilket nok var alt for billigt, da der var adskillige købstilbud inden den var solgt, betalt og afhentet få dage efter.

|

| Den gamle JET 900 spånsuger efter adskillelse og rengøring. |

Lidt om støvsugerslanger

Et mindre problem har længe irriteret mig nemlig, at slangen på mine to støvsugere var så korte, at støvsugeren skulle trækkes rundt for at nå stedet, hvor jeg gerne ville have støvet fjernet. Maskinerne kørte fast på de mange bordben i værkstedet, væltede hvis jeg ville støvsuge højere end den originale slanges længde, jeg skulle rode efter afbryderne, når støvsugerne skulle tændes / slukkes. Ali i alt en daglig irritation.Og hvad kunne man så gøre ved det? To ting: Jeg købte 20 meter såkaldt såslange, som er en meget fleksibel slange med dimensioner (diameter 32-40 mm), som svarer til mundstykkerne på min Nilfisk og Ghibli støvsuger.

Hver støvsuger blev dernæst forsynet med en ca. 5 meter lang slange så den uden problemer kunne nå hver krog af værkstedet uden at støvsugeren skulle flyttes.

Dernæst besøgte jeg H. Nyborg og købte nogle fjernbetjente stikkontakter, som jeg brugte til at tilslutte støvsugerne.

Der var var et mindre problem med Nilfisk støvsugeren, nemlig at den var på 1.400 Watt og den fjernbetjente stikkontakt kun kunne klare 1.000 Watt. Der er ingen grund til at undersøge om det passer. DET GØR DET!

Der skulle derfor indskydes et relæ mellem Nilfisk støvsugeren og den fjernbetjente stikkontakt, således at stikkontakten tændte for relæet, som så sluttede de nødvendige 1.400 watt fra den normale stikkontakt gennem relæets kontaktsæt videre til Nilfisk støvsugeren.

Ghibli støvsugeren blev tillige forsynet med en thyristor regulator så suget kunne reguleres trinløst, hvilket gjorde styringen af min vakuumholder lidt nemmere at kontrollere.

Det er måske stor stohej for ingen ting, men selv små sten på vejen kan gøre tilværelsen mere besværlig, end den behøver at være.

|

| Mine to støvsugere med hver sin lange slange. Tilsammen kan de to støvsugere nå alle hjørner af værkstedet - vel at mærke uden at flytte støvsugerne. Som beskrevet i teksten er begge støvsugere fjernbetjente. |

besøg siden 2014 =